В 1937 году Рэй Грин сделал первую лодку из композита на основе стекловолокна. С той поры прошло немало времени. Широко стеклопластик для строительства рыболовных и прогулочных судов стали применять с середины 1960-х годов. Безусловные достоинства первых конструкций из композитов: свободный форм-фактор, коррозиjнная стойкость, малый вес и низкая теплопроводность — сопровождались букетом недостатков. Невысокая прочность на истирание, деградация под воздействием ультрафиолета, поверхностный осмос не позволяли лодкам из GRP (glass reinforce plastic) утвердиться на рынке как «продукт номер один». Шло плотное соревнование с конструкциями из дерева и металла.

Но если прогресс в деревянных корпусах практически свелся к тому, что они стали композитными: дерево + полимерные пропитки + полимерные клеи + полимерные защитные и армирующие слои, — то корпуса из металла стойко держали конкуренцию почти до конца 1990-х.

Причина — консервативное мышление, существенно усложнившее путь современных технологий производства ПКМ (полимерных композитных материалов) на российский рынок. Многие оказались не в состоянии осмыслить прогресс в ПКМ, который каждые два-три года даровал новые достижения в материалах и технологиях. И если парусному гонщику даже в конце 1980-х годов было уже нелепо предлагать выступить на яхте с корпусом из дерева и тем более металла (я не говорю о классических типах, хотя и там имеются свои «отступники»), то в головах многих наших соотечественников надежная лодка все еще ассоциировалась с… дюралевой «Казанкой». И всё тут.

Почему? А просто считалось, будто пластиковая лодка — это «ларек для мороженого» на воде: ткнул — и утонула… То ли дело корпус из легкого сплава: «надежно, грубо, зримо!..» Апологеты металла завладели массовым сознанием, и российский рынок не завоевали прочные и легкие корпуса из современных ПКМ, по стоимости близкие к корпусам из легкого сплава. И если вместо сетований на инертность сознания рядового потребителя вплотную заняться реальным внедрением «неубиваемых» ПКМ-корпусов, то за десяток лет ситуация точно переменится.

Тут могли бы посодействовать профессионалы-судостроители и профессионалы-потребители из госструктур, но… В прошлом году перед чемпионатом мира по футболу встал вопрос о дооснащении обеспечивающих организаций современными катерами. При участии питерской ГИМС мы раз-работали ТЗ на лодку, в котором предложили корпуса из ПКМ, по прочности превосходящие стальные, в 3,5 раза легче и за весьма умеренную цену. Ответ «сверху» обескуражил. Звучал он примерно так: «Исходя из сложившейся практики, руководство не видит причин отказаться от металлических корпусов…». И все преимущества ПКМ: прочность, вес, скорость и мореходность, долговечность и стоимость эксплуатации — не смогли перевесить фактор «сложившейся практики».

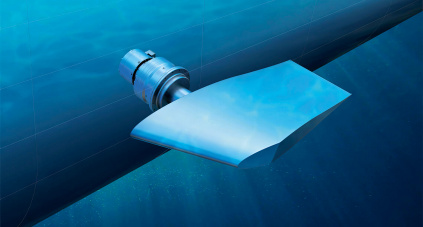

А как с «большим» судостроением? В то время как наши предприятия уже производят суперматериалы для ПКМ, а передовые компании освоили современные технологии компьютеризированной формовки и укладки, есть верфи, где громко заявляют, что корпус из ПКМ в 10 (!) раз дороже и не легче стального. Опыт авиаторов, которые внедряют ПКМ в серийные лайнеры, им не пример. В других организациях только еще осваивают сэндвичевые конструкции на базе пенопластов и люто сопротивляются «авиационным» сотовым заполнителям…

А ведь не за горами следующий шаг — создание корпусов методом 3D-печати термопластов с укладкой стеклянных и угольных нитей по линиям равных напряжений. Станки в стране есть; они производят замысловатые, уникальные по весу и прочности конструкции, по сравнению с которыми корпус лодки — куличик из детской песочницы. Боюсь только, что пока «эффективные менеджеры» от судостроения осмыслят выгоды новых технологий, пропасть между авиацией и судостроением станет непреодолимой.